Homologation EASA des composants de protection balistique

Les structures de protection balistique jouent un rôle crucial dans la sécurité des aéronefs, en particulier dans un contexte militaire et de sécurité. Cependant, l’intégration de tels systèmes de protection nécessite une planification et une certification rigoureuses afin de garantir la navigabilité et la conformité aux normes de sécurité européennes.

Dans cet article, nous mettons en lumière les spécificités de l’homologation EASA pour les structures de protection balistique ainsi que les défis qui y sont liés et nous proposons un aperçu du processus de certification.

Dans cet article de blog:

- Généralités sur l’homologation EASA

- Particularités des structures de protection avec homologation EASA

- Défis du processus de certification

- Homologation des matériaux utilisés pour les structures de protection balistique

- Exigences en matière de conception et de propriétés spécifiques

- Intégration du système et analyse de sécurité

- Fabrication et montage

- Résumé

Généralités sur l’homologation EASA

L’Agence européenne de la sécurité aérienne (EASA) est l’autorité européenne centrale pour l’aviation civile et est responsable de la certification des aéronefs et de leurs composants au sein de l’Union européenne. Le processus de certification garantit que tous les aéronefs répondent aux normes de sécurité et aux normes environnementales établies. Le processus d’homologation lui-même doit être initié et réalisé par un organisme de développement certifié par l’EASA.

Ce processus comprend quatre phases principales:

- Définition technique de la base de certification: la conception de l’aéronef ou de la modification envisagée est présentée et les exigences pertinentes en matière de sécurité et d’environnement sont définies en accord avec l’EASA.

- Élaboration du programme de certification: le demandeur soumet un programme décrivant les méthodes de mise en conformité.

- Démonstration de la conformité: la conformité aux exigences est démontrée par des analyses, des simulations et des tests.

- Bilan technique et délivrance de l’homologation: une fois que toutes les exigences ont été démontrées avec succès, l’EASA délivre le certificat.

Cette approche structurée garantit que tous les aspects de la navigabilité et de la sécurité sont pleinement pris en compte.

Particularités des structures de protection avec homologation EASA

L’intégration de systèmes de protection balistique dans les aéronefs présente des défis spécifiques:

- Poids et centrage: les matériaux de protection balistique augmentent le poids total de l’aéronef et affectent son centre de gravité. Une analyse et un ajustement minutieux sont nécessaires pour garantir la stabilité de vol.

- Intégrité structurelle: la mise en place des structures de protection doit être effectuée de manière à répondre aux exigences des charges de vol rencontrées et à garantir les facteurs de sécurité à respecter. En outre, il doit être démontré que l’intégrité structurelle de l’aéronef n’est pas compromise. Cela nécessite des analyses et des tests approfondis, ainsi que des modifications ou des renforcements de la structure existante si nécessaire.

- Aérodynamique: l’ajout de structures extérieures supplémentaires peut augmenter la résistance de l’air et modifier les caractéristiques aérodynamiques de l’aéronef, ce qui affecte ses performances et son efficacité.

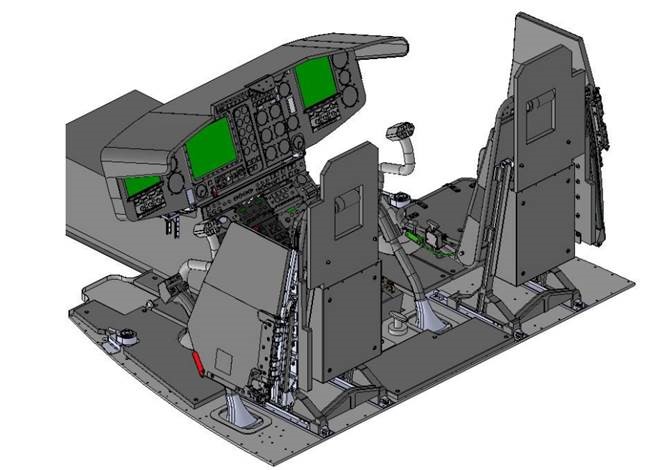

- Intégration des systèmes: les nouveaux systèmes de protection doivent être intégrés de manière transparente aux systèmes existants de l’aéronef, y compris aux systèmes électriques, avioniques et de secours. De plus, il faut s’assurer que la charge de travail du ou des pilotes ne soit pas excessivement augmentée ou affectée par les changements potentiels.

Image: solution système intégrée

Ces facteurs nécessitent une étroite collaboration entre les développeurs, les concepteurs, les ingénieurs et les autorités de certification afin de garantir que les structures de protection répondent aux normes élevées de l’aviation.

Défis du processus de certification

La certification des structures de protection balistique pour les aéronefs est complexe et comporte plusieurs défis:

- Démonstration de la performance balistique: des tests approfondis doivent être effectués pour s’assurer que les systèmes de protection peuvent résister aux niveaux de menace requis.

- Documentation: une documentation complète de tous les processus de conception, de test et d’intégration est nécessaire pour démontrer la conformité aux directives de l’EASA.

- Temps et coûts: le processus de certification peut être long et coûteux, en particulier en cas de problèmes inattendus nécessitant des tests supplémentaires ou des modifications en matière de conception.

- Surveillance continue: une fois certifiés, les systèmes de protection doivent être régulièrement contrôlés et entretenus afin de garantir leur efficacité et leur conformité.

Ces défis montrent clairement qu’une planification précoce et une collaboration étroite avec l’EASA et les autres organismes concernés sont essentielles à la réussite du processus de certification.

Homologation des matériaux utilisés pour les structures de protection balistique

Un aspect central de l’homologation EASA des structures de protection balistique est l’approbation des matériaux utilisés. Étant donné que ceux-ci ont une influence déterminante sur l’efficacité en matière de protection, le poids et l’intégrité structurelle de l’aéronef, ils sont soumis à des exigences et des procédures d’essai strictes.

Exigences relatives aux matériaux:

- Performance balistique: il faut démontrer que les matériaux peuvent résister aux niveaux de menace définis sans perdre leur intégrité structurelle. Pour ce faire, des tests balistiques normalisés sont effectués afin de vérifier la résistance à différents types de munitions et angles d’impact.

- Poids et résistance: dans le domaine aéronautique, le poids est un facteur critique. Les matériaux doivent donc être non seulement résistants, mais aussi légers afin de ne pas avoir d’impact négatif sur les performances de vol. Les matériaux couramment utilisés sont:

- les fibres d’aramide ou de polyéthylène – haute résistance à la traction pour un faible poids.

- les composites céramiques – grande dureté et résistance aux munitions antichars.

- Protection contre les incendies et les fumées: l’EASA exige la preuve que les matériaux utilisés n’émettent pas de fumées toxiques en cas d’incendie et qu’ils sont difficilement inflammables, afin de garantir la sécurité des occupants et occupantes.

- Résistance à l’environnement: les matériaux doivent résister à des plages de températures extrêmes, à l’humidité et à d’autres conditions environnementales sans perdre leur effet protecteur.

Procédures de test et d’homologation:

Tests des matériaux et certification: avant qu’un matériau ne soit homologué pour une utilisation, il est soumis à une série de tests, notamment:

- des tests structurels: vérification des propriétés mécaniques telles que la résistance à la traction et la résistance à la flexion.

- des tests d’incendie et de fumée: vérification de la conformité aux exigences de l’EASA en matière de résistance au feu et de production de fumée.

L’ensemble des rapports de test et des propriétés des matériaux doit être documenté en détail et soumis à l’EASA pour examen. Cette documentation comprend également l’origine des matériaux et leurs processus de production, afin de garantir la cohérence et la qualité. Une fois homologués, les matériaux doivent faire l’objet d’un contrôle qualité continu afin de s’assurer que chaque lot est conforme aux spécifications établies.

Exigences en matière de conception et de propriétés spécifiques

L’homologation par l’EASA des structures de protection balistique va bien au-delà des tests de matériaux et de performances. Les aspects suivants concernent toutes les phases de conception, d’intégration, d’exploitation et de maintenance. Les interactions avec les systèmes existants et le respect de normes strictes en matière de sécurité et de CEM en particulier rendent le processus de certification exigeant et long.

Compatibilité électromagnétique (CEM)

Les structures de protection balistique peuvent avoir une influence sur les champs électromagnétiques en raison des matériaux utilisés et de leur disposition. Pour s’assurer que le système avionique et les systèmes électroniques de l’aéronef ne soient pas perturbés, les points suivants doivent être vérifiés:

- Essais CEM: s’assurer que les structures de protection ne provoquent pas de dysfonctionnement électromagnétique ou ne sont pas elles-mêmes affectées par des interactions de ce type.

- Effet de blindage et réflexions: vérifier que les matériaux métalliques ou conducteurs ne provoquent pas de réflexions ou de dysfonctionnements non souhaités dans le domaine de la communication et de la navigation.

Procédures d’urgence et d’évacuation

Les structures de protection balistique ne doivent pas compromettre la sécurité des personnes à bord, en particulier en cas d’urgence. Les aspects suivants doivent donc être pris en compte:

- Sorties de secours et accessibilité: les systèmes de protection ne doivent pas bloquer les issues de secours ni entraver leur fonctionnement.

- Sécurité en cas de collision: en cas d’accident, aucun risque supplémentaire ne doit être créé par des éclats ou des éléments de protection détachés.

Maintenance et entretien

La sécurité et l’efficacité à long terme des structures de protection nécessitent une maintenance et des inspections régulières. Les points suivants doivent être respectés à cet égard:

- Plan d’entretien: établissement d’un plan de maintenance détaillé qui définit les intervalles entre les inspections, les critères de contrôle et les cycles de remplacement des matériaux.

- Procédure de réparation: spécifications pour la réparation ou le remplacement professionnel des composants de protection endommagés.

Note: l’entretien et la réparation doivent être effectués par un organisme de maintenance agréé conformément à la disposition « Part-145 » de l’EASA !

- Formation du personnel de maintenance: s’assurer que le personnel de maintenance est formé et certifié pour répondre aux exigences spécifiques des structures de protection balistique.

Limites de performance en vol et limites opérationnelles

Les systèmes de protection balistique peuvent avoir une incidence sur les performances de vol et les caractéristiques opérationnelles. Les aspects suivants doivent donc être examinés et documentés:

- Modification des caractéristiques de performance: adaptater des manuels et documenter les effets sur l’autonomie, la vitesse ascensionnelle et la manœuvrabilité.

- Limites d’exploitation et charge utile: vérifier si le déplacement de poids et de centre de gravité affecte les limites d’exploitation autorisées.

Facteurs humains et ergonomie

L’intégration des structures de protection doit garantir que la facilité d’utilisation et l’ergonomie pour le personnel navigant et les occupants et occupantes ne sont pas réduites :

- Champ de vision et accessibilité des instruments: éviter de restreindre la visibilité ou d’entraver l’utilisation des instruments de contrôle.

Compatibilité avec l’environnement et les matériaux

Les aéronefs étant soumis à des conditions environnementales extrêmes, les structures de protection doivent répondre à des exigences supplémentaires en cas d’intégration externe:

- Résistance à la corrosion: les matériaux ne doivent pas se corroder en cas d’humidité élevée ou d’environnement salin (par exemple pour les avions des forces navales).

- Résistance aux UV et résistance thermique: il faut assurer la stabilité du matériau en cas de rayonnement UV élevé et de différences de température extrêmes.

Résistance aux produits chimiques: protection contre les produits chimiques corrosifs tels que les fluides hydrauliques, le carburant ou les produits de dégivrage.

Intégration du système et analyse de sécurité

L’homologation par l’EASA des structures de protection balistique pour les aéronefs nécessite une intégration précise du système ainsi qu’une analyse de sécurité complète conformément aux réglementations applicables (p. ex. CS-27/CS-29 pour les hélicoptères, CS-23 pour les avions).

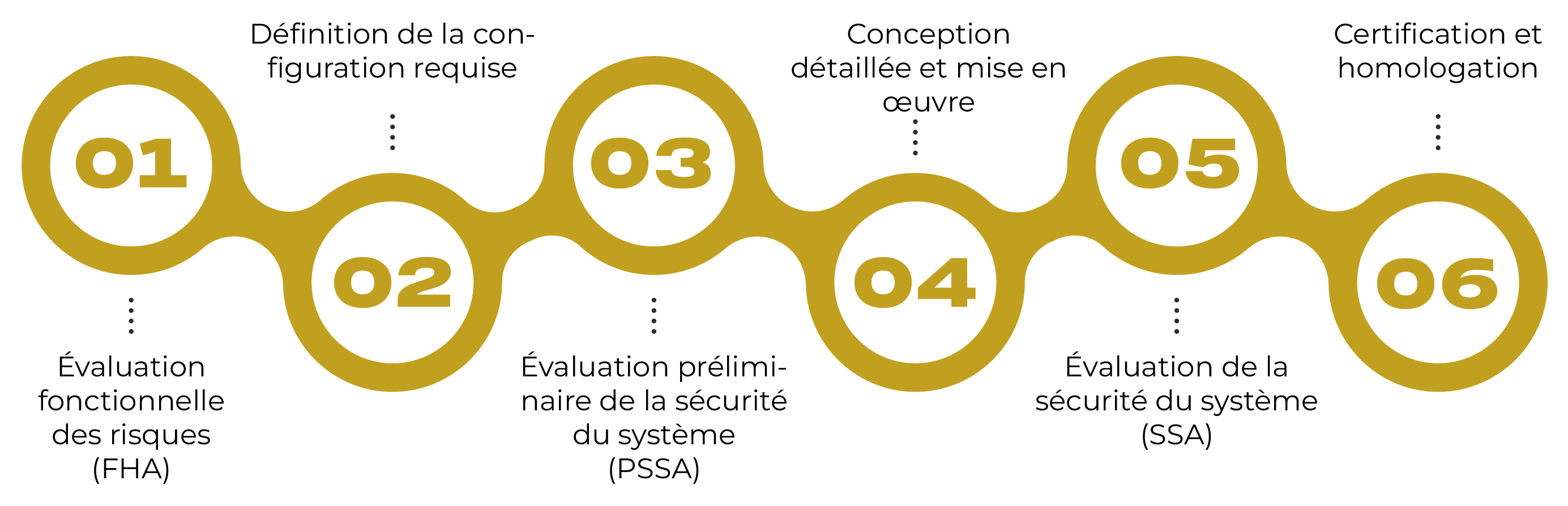

01. Évaluation fonctionnelle des risques (FHA):

- Identification des dangers potentiels et de leur impact sur la sécurité des vols.

- Classification des niveaux de danger (p. ex. minor, major, hazardous, catastrophic)

02. Définition de la configuration requise:

- Définition des exigences critiques de sécurité basée sur les résultats du FHA.

- Définition des fonctionnalités et des objectifs de sécurité pour les structures de protection.

03. Évaluation préliminaire de la sécurité du système (PSSA):

- Analyse de l’architecture du système et identification des exigences de sécurité.

- Évaluation préliminaire des risques et définition des mesures de sécurité.

04. Conception détaillée et mise en œuvre:

- Développement et construction des structures de protection conformément aux exigences définies.

- Intégration à l’aéronef en tenant compte des objectifs de sécurité.

05. Évaluation de la sécurité du système (SSA):

- Vérification et validation de l’ensemble du système après sa mise en œuvre.

- Réalisation de tests et d’analyses de sécurité pour vérifier le respect des exigences.

06. Certification et homologation:

Dépôt de la documentation et des preuves auprès de l’EASA.

- Test officiel et délivrance de l’homologation d’utilisation des structures de protection.

Déroulement de l’analyse de sécurité: FHA et SSA

Fabrication et montage

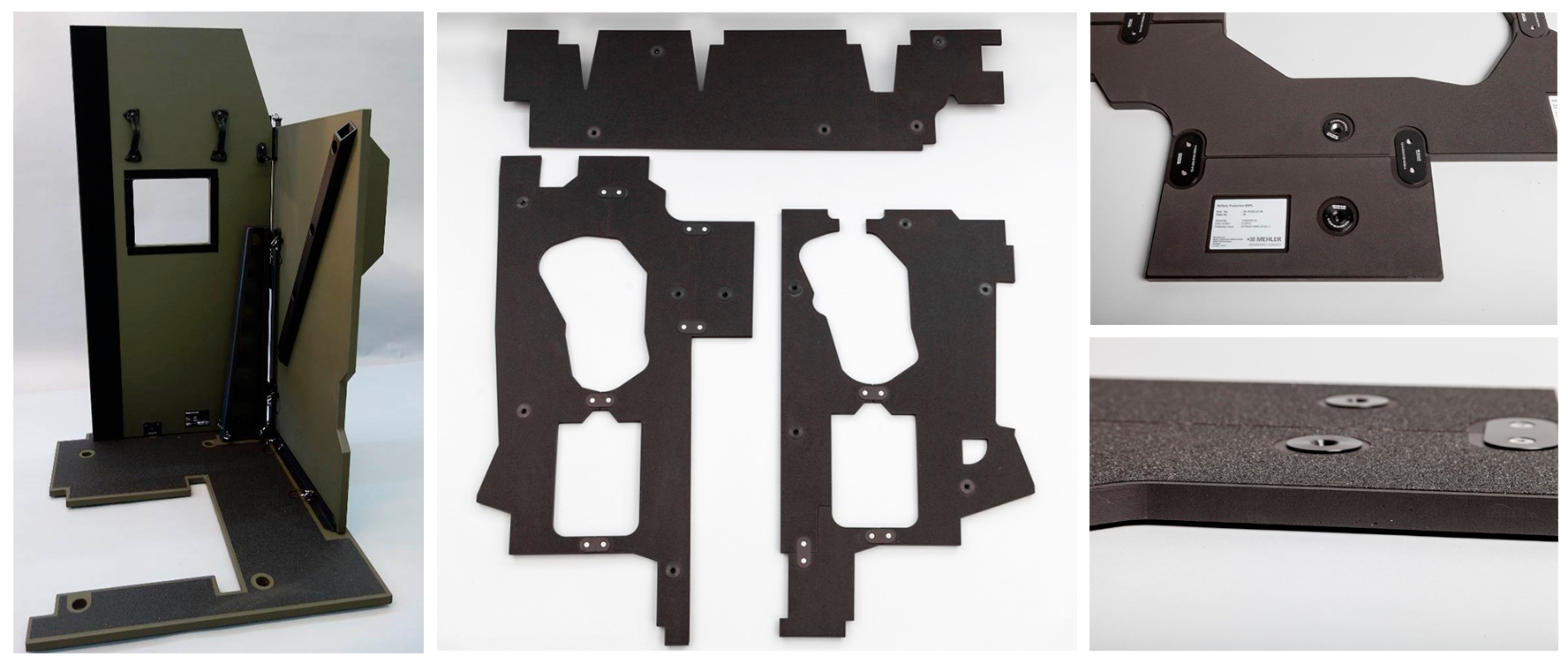

L’homologation d’une modification n’est qu’une partie de la tâche. Une fois l’homologation obtenue, l’organisme de conception dispose d’un ensemble validé de dossiers de fabrication ou de données de conception.

Sur la base de ces données de conception, les composants/modules appropriés peuvent être fabriqués par un organisme de production agréé par l’EASA ou par l’autorité aéronautique nationale compétente (p. ex. l’Office fédéral allemand de l’aviation civile ou la Direction générale de l’Aviation civile, en France). Un accord (DO-PO agreement) est conclu entre l’organisme de conception et l’organisme de production, qui régit le traitement des dossiers de fabrication et des écarts potentiels.

L’organisme de production élabore alors ses propres instructions de fabrication sur la base des données de conception approuvées fournies par l’organisme de conception. Ces instructions de fabrication (dessins, instructions étape par étape, protocoles) servent de base pour la fabrication au sein de l’organisme de production.

Exemples de produits autorisés:

À la fin du processus de fabrication, les articles fabriqués sont vérifiés et approuvés en interne par le personnel chargé de la certification (certifying staff).

La validation et la confirmation de la navigabilité sont certifiées par le personnel de certification au moyen du formulaire « Form 1 » de l’EASA.

Sans ce formulaire de l’EASA, le client final ou l’organisme de maintenance concerné n’est pas autorisé à installer l’article correspondant dans l’aéronef. Cela concerne le module complet et les kits d’installation correspondants lors de l’installation initiale. Par la suite, un certificat d’autorisation de mise en service approprié est requis pour chaque pièce de rechange que l’opérateur souhaite ou doit remplacer.

Un nouveau certificat de navigabilité est également nécessaire si, par exemple, une plaque de protection arrive dans votre organisation pour réparation. Dans ce cas, la remise en service doit être effectuée par un organisme de maintenance agréé qui effectue cette réparation sur la base d’instructions de maintenance et/ou de réparation approuvées.

Résumé

L’intégration de structures de protection balistique dans les aéronefs représente un défi technique et réglementaire complexe. Outre l’adaptation structurelle à la cellule existante, des aspects tels que le poids, l’aérodynamique, l’absorption d’énergie et l’interaction avec d’autres systèmes de l’avion doivent être pris en compte.

Un facteur décisif pour l’homologation par l’Agence européenne de la sécurité aérienne (EASA) est l’analyse complète de la sécurité. Celle-ci est effectuée selon des méthodes reconnues telles que le System Safety Assessment (SSA) conformément à la norme ARP 4761 et comprend entre autres une Failure Modes and Effects Analysis (FMEA) ainsi qu’une évaluation de l’intégrité structurelle et de la compatibilité électromagnétique.

En outre, les systèmes de protection doivent être testés conformément aux normes balistiques pertinentes (par exemple STANAG 4569, NIJ 0108.01 ou VPAM) afin de garantir l’effet de protection requis sans avoir d’impact négatif sur la sécurité opérationnelle ou les caractéristiques de vol. La démonstration de la conformité à l’EASA passe par des contrôles de conception, des preuves de test et une coordination étroite avec l’autorité d’homologation afin d’obtenir soit un Supplemental Type Certificate (STC), soit une Minor Change Approval.

La fabrication finale des composants est également soumise à la réglementation et à l’approbation de l’autorité aéronautique. La fabrication, l’assemblage et la maintenance ne peuvent être effectués que par un organisme agréé.

Images et graphiques: Mehler Protection, Mehler Engineered Defence GmbH (Tous droits réservés, 2025)